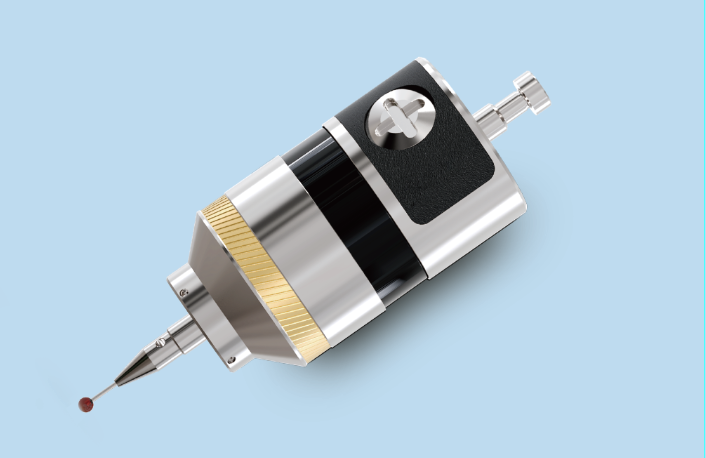

CNC测头分类: 按功能分类,可分为工件检测测头和刀具检测测头。

按信号传输方式分类,则可分为硬线连接式、感应式、光学式和无线电式四种方式。

具体传输方式的选择取决于应用场合。 机床测头可安装在数控车床、加工中心、数控磨床等大多数数控机床上。在加工循环中不需人为介入,直接对刀具或工件的尺寸及位置进行测量,并根据测量结果自动修正工件或刀具的偏置量,使同样的机床能加工出更高精度的零件。

为什么要在数控机床上面使用CNC测头?

时间就是金钱,与其将时间花费在手动工件位置找正和检测工件上,不如投入到加工中。测头系统减少了与手动找正和检测工具带来的耗费成本的辅助时间和工件报废。购买数控机床意味着很大一笔资金投入,虽然它具有快速切削金属和生产错综复杂工件的能力,但是,机床只有在切削零件时才能体现其价值。

有的机床存在着无效益的辅助时间,大多数机床会闲置长达数小时或长期处于间断性加工,道理很简单,很多公司仍在使用手动方法对刀、工件找正及脱机检测,这样会导致一台价格昂贵的设备空置。使用测头减少了辅助时间和废品,增加了加工时间、提高了精度。手动方法对刀、工件找正及脱机检测都是耗时的过程,并且易产生操作误差。使用测头可以机外对刀仪、昂贵的夹具和避免用千分表人工找正工件。

测头软件可自动补偿刀具长度和直径、以及工件位置及尺寸误差。进行脱机检测时,机床经常处于闲置状态而无所事事,手动测量依赖于操作人员的技能,并且将工件移到三坐标检测机上或其他脱机检测方法都可能耗时巨大。

使用测头则可快速地完成在机检测工件并自动设定偏置补偿值。

使用测头可节省90%辅助时间并切削更多零件。

减少对刀和工件找正时间,减少辅助时间。

测头测量软件自动更新刀具及工件坐标系偏置,更快且无误差,减少因对刀和工件找正误差引起的废品。

安装在主轴上的工件测头可精确地找准工件位置并检测是否错装工件。

对刀及工件找正具有高重复性,消除了因找正误差而引起的工件报废。

减少运作成本及昂贵的夹具费用。

减少操作人员数量。

不需昂贵的精密夹具,使用简单的加紧装置,由工件测头找正工件的位置。改进过程控制。

检测工件,减少了脱机检测的辅助时间。

检测高价值工件的主要尺寸,这对无人化加工是至关重要的。刀具破损检测和识别,进行刀具识别和破损检测,提醒操作者或自动更换备用刀具,提高安全性。全自动操作,在对刀、工件找正或检测过程中,所有机床防护门都保持关闭状态。

数控机床测头系统的特点和作用:

1、工件测头系统 : 精确地测量,找正工件位置,自动修正坐标系 。 快捷找正夹具位置,减少手工调整时间 。 简化夹具设计,降低夹具费用 。 进行首件在机测量检查,不需脱机 。 提高生产率及批量加工尺寸的一致性。 进行循环中测量,监控工件的尺寸和位置,自动修正偏置量。 缩短机床的辅助时间,提高生产率。 增强无人化加工的信心。 全自动操作,避免了对操作者可能引起的伤害。

2、刀具测量系统: 快速测量、修正刀具长度和直径偏置值。 快速、自动地测量与修正转塔刀架或刀库内的全部刀具。 避免了手工对刀的人为介入误差。 保证首件的准确尺寸精度 。 进行刀具折断检测,防止产生废品。 缩短机床辅助时间,提高生产率 。 增强无人化加工的信心。